冷板是一种单向流的热交换器,被广泛用于制造汽车发动机冷却系统,考虑铝合金在乙二醇冷却液中的实际运行情况,我们使用液冷板内部腐蚀试验系统,通过测定冷却液的 pH、铝离子含量、腐蚀速率、腐蚀形貌和腐蚀产物,研究了铝制冷板在乙二醇冷却液的腐蚀情况。

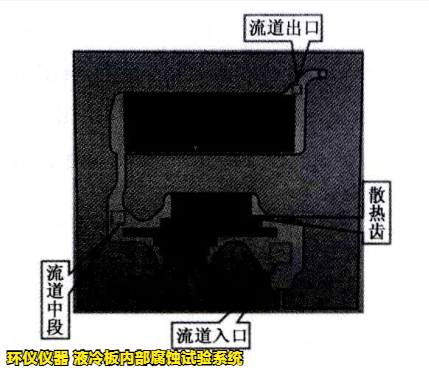

试验设备:环仪仪器 液冷板内部腐蚀试验系统

试验样品:试验用铝制冷板由未处理(6063-CP)和经过导电氧化处理(6063-CCO)的6063铝合金加工而成。

试验过程:

1.腐蚀试验在液冷板内部腐蚀试验系统进行。试验温度为80℃,冷却液的循环由泵通过恒定电压控制,流速约为1.16m/s,试验时间为90d。

2.在试验过程中,参照标准SH/T 0069《发动机防冻剂、防锈剂和冷却液pH测定法》,对冷却液的pH进行监测,每3d测定一次;利用Agilent770Ox电感耦合等离子质谱(ICP-MS)对冷却液中的铝离子含量进行监测,每30d测定一次。

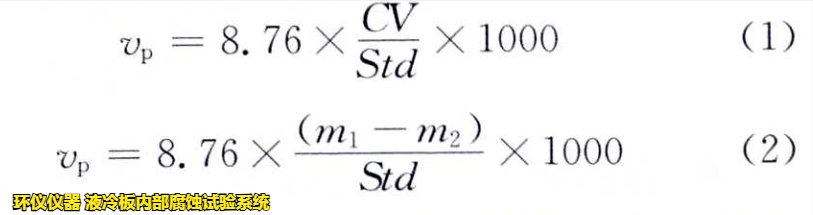

3.试验结束后,用TESCAN公司的VEGA3扫描电子显微镜(SEM)对冷板中不同取样点的腐蚀形貌和腐蚀产物能谱(EDS)进行测试。可采用铝离子质量浓度或冷板质量变化来计算冷板的腐蚀速

率,见式(1)和(2)。

式中:

vp为腐蚀速率,也称年腐蚀深度,um/A。

C和V分别为冷却液中铝离子质量浓度和试验用冷却液的体积。

m1和m2分别为冷板试验前后的质量。

S、t、d,分别为流道表面积、试验时间和铝合金密度。

试验结果:

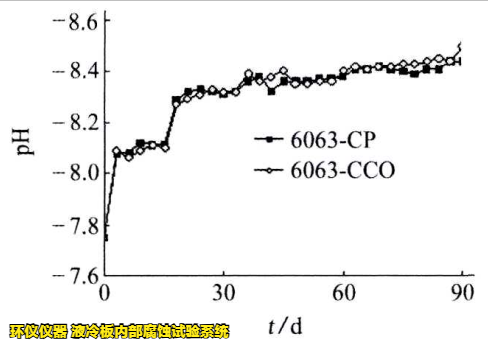

1.PH的变化:由下图可见,在6063-CP和6063-CCO冷板中,冷却液pH的变化具有相同的趋势,即试验初期(前3d)冷却液pH的变化比较明显,在15d后又有一个较明显的增大,此后冷却液的pH的变化比较平缓。

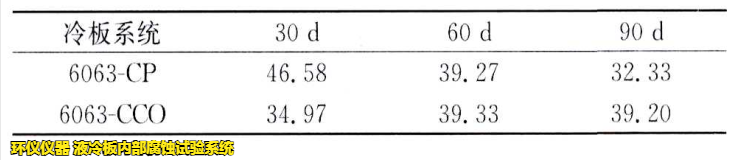

2.腐蚀速率:由下表可见,随试验时间的增加,6063-CP冷板试验系统中铝离子的含量呈减小的趋势,而6063-CCO冷板试验系统中铝离子的含量却有一个先增加后趋于平衡的过程。

3.点蚀成因分析:

铝及其合金,由于表面氧化膜的存在,具有良好的耐蚀性。在中性介质中,铝合金的腐蚀一般以点蚀为主。这是为了增强铝的机械和加工性能,通常在金属铝中加人强化元素形成合金材料,这些强化元素以强化相或合金相存在,改变了金属铝组织的均匀性,往往这些强化相作为阴极,铝基体作为阳极,形成腐蚀电池,诱发局部腐蚀的发生。

而且试样表面存在机械加工及表面氧化膜层不完整形成的缺陷,这些地方作为薄弱环节,也将优先发生腐蚀,因此铝合金在乙二醇冷却液中的腐蚀以点蚀为主。对于铝合金在介质中的点蚀行为已有许多研究,而且相应的理论和模型已经被建立,用来说明点蚀的萌生、成长和再钝化过程。

以上就是铝制冷板的腐蚀试验研究,如有试验疑问,可以咨询环仪仪器相关技术人员。