橡胶材料的冲击吸收功随温度降低而减小,当试验温度低于韧脆临界转变温度时,冲击吸收功明显下降,橡胶材料由韧性状态变为脆性状态,这种现象称为低温脆性,对应的温度为该橡胶材料的脆性温度。

如果橡胶低温性能差,橡胶在低温下受力后会发生断裂,造成产品失效,为了研究橡胶低温性能及其影响因素,本文使用丁腈橡胶(NBR),结合现有标准,对丁腈橡胶的低温脆性做试验探究。

试验设备:环仪仪器 热塑橡胶低温脆化检测仪

试验标准:按GB/T 1682-2014《硫化橡胶 低温脆性的测定 单试样法》进行测试

样品制作:

将开炼机辊距调至1 mm,生胶塑炼5 min,加炭黑、陶土、氧化锌、硬脂酸、增塑剂、防老剂、硫化剂,吃料完毕后,打卷6次,调小辊距,薄通6次,混炼均匀后下片,停放24 h。

用平板硫化机硫化试样,硫化条件为160℃*30 min,停放24 h,裁样。

试验程序:

1.试验准备:降下升降夹持器,安放低温测温计,使测温计的测温点与夹持器下端处于同一水平位

置。向低温容器中注人传热介质,其注人量应保证夹持器的下端到液面的距离为(75±10)mm。

2.向传热介质中加人致冷剂(一般采用干冰)并缓慢搅拌,调配到所需温度或略低于所需温度,以便在试样浸人后冷冻介质温度正好是所需温度。

3.升起升降夹持器,将试样垂直夹在夹持器上。夹得不宜过紧或过松,以防止试样变形或脱落。

4.降下升降夹持器,开始冷冻试样,同时开始计时。试样冷冻时间规定为3min。试样冷冻期间,冷冻介质温度波动不应超过±1℃。

5.升起升降夹持器,使冲击器在0.5s内冲击试样。

6.取下试样,停放至少30s后擦去试样表面残液并将试样按冲击方向弯曲成180°,在明亮的光线下仔细观察有无破坏并记录。当试样发生破坏时应记录具体破坏现象。

7.试样经冲击后(每个试样只允许冲击一次),如出现破坏,应提高冷冻介质的温度,否则降低其温度,继续进行试验。

通过反复试验,确定至少有两个试样不破坏的最低温度和至少一个试样破坏的最高温度,如这两个结果相差不大于1℃时,即试验结束。

试验结果:

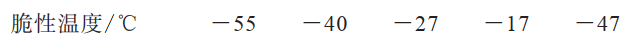

1.NBR的结合丙烯腈含量对胶料低温脆性的影响,以下为配方1~5的低温脆性温度:

2.NBR的结合丙烯腈含量对胶料低温脆性的影响,以下为配方3、6、7、8的低温脆性温度:

3.炭黑品种对NBR胶料低温脆性的影响,以下为配方3、9、10、11的低温脆性温度:

4.硫化体系对NBR胶料低温性能的影响,以下为配方3、12、13、14的低温脆性温度:

试验结论:

在橡胶低温性能的3种表征指标中,脆性温度侧重于橡胶材料在低温下的韧性,应根据橡胶产品的实际工况和使用要求选择合适的技术指标。

以上就是丁腈橡胶低温脆性的研究,如有试验疑问,可以咨询环仪仪器相关技术人员。